Introduction à la maintenance préventive et curative

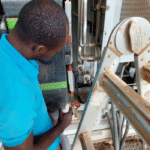

La gestion efficace des équipements repose sur deux concepts essentiels : la maintenance préventive et la maintenance curative. Chacune de ces approches joue un rôle crucial dans l’optimisation des performances des machines, mais elles diffèrent fondamentalement en termes de stratégie et de coûts. La maintenance préventive, comme son nom l’indique, vise à anticiper et prévenir les pannes et défaillances. Cela se traduit par des interventions planifiées qui se déroulent avant qu’un problème n’affecte les opérations. Par exemple, cela peut inclure des inspections régulières, le remplacement de pièces usées et le suivi des performances d’équipements spécifiques.

En revanche, la maintenance curative intervient après qu’une panne a eu lieu. Cette approche, souvent réactive, consiste à réparer les équipements seulement lorsque des problèmes surviennent. Bien qu’elle puisse s’avérer nécessaire dans certains cas, elle est généralement plus coûteuse et risquée. Les interruptions de service entraînent non seulement des frais de réparation, mais également des pertes de production, ce qui peut avoir un impact significatif sur votre entreprise.

Il est important de noter que la maintenance préventive, en raison de sa nature anticipative, permet de réduire les risques de pannes imprévues et, par conséquent, d’économiser jusqu’à 40% sur les coûts liés aux équipements. En intégrant des pratiques de maintenance préventive dans votre stratégie de gestion, vous pouvez prolonger la durée de vie de vos machines tout en garantissant une efficacité opérationnelle maximisée.

En somme, bien que la maintenance curative ait sa place, la préférence accordée à la maintenance préventive s’avère souvent plus judicieuse pour les entreprises soucieuses de la durabilité et de la rentabilité de leurs équipements.

Analyse comparative des coûts

La maintenance des équipements constitue un enjeu majeur pour les entreprises, notamment en matière de gestion des coûts. Deux approches dominent ce domaine : la maintenance préventive et la maintenance curative. En examinant les coûts associés à ces deux stratégies, il est évident que la maintenance préventive offre des avantages économiques notables, permettant d’économiser jusqu’à 40 % sur les dépenses d’équipement à long terme.

La maintenance préventive, qui consiste à réaliser des interventions programmées pour prévenir les pannes, requiert un investissement initial. Cependant, des études démontrent que ce type de maintenance réduit significativement le risque d’éventuelles pannes majeures et coûteuses. Par exemple, une entreprise ayant adopté une stratégie préventive a pu constater une diminution de 30 % de ses coûts d’exploitation en évitant des temps d’arrêt non planifiés, qui sont souvent la conséquence de la maintenance curative.

Dans le cadre de la maintenance curative, les coûts peuvent rapidement s’accumuler en raison de l’urgence des réparations et des remplacements de pièces. Les dépenses peuvent même dépasser le budget alloué en raison des frais d’intervention d’urgence, des pertes de productivité et des interruptions dans les opérations. À titre d’exemple, certaines entreprises rapportent que les réparations imprévues peuvent coûter jusqu’à 50 % de plus que les réparations programmées, illustrant ainsi l’impact financier significatif lié à la négligence de la maintenance préventive.

En intégrant des techniques de maintenance préventive, les organisations peuvent également bénéficier d’une durée de vie prolongée de leurs équipements. Par conséquent, cette approche préventive permet non seulement de réduire les coûts opérationnels, mais aussi de maximiser l’efficacité des équipements et d’optimiser les ressources financières. Ainsi, il devient impératif d’évaluer régulièrement les dépenses liées aux différentes types de maintenance et d’en considérer l’impact sur la rentabilité à long terme.

Planification optimale de la maintenance préventive

La planification efficace de la maintenance préventive est essentielle pour garantir la longévité et la performance des équipements. Pour commencer, il est crucial de déterminer la fréquence des inspections. Selon le type d’équipement, des intervalles de maintenance pourraient varier de mensuels à annuels. En général, les équipements critiques, tels que ceux utilisés dans la production ou le transport, nécessitent une attention plus fréquente. L’évaluation des données historiques sur les pannes peut également aider à établir un calendrier d’inspection qui minimise les interruptions de service.

En outre, il est recommandé de concentrer les efforts de maintenance préventive sur les équipements les plus susceptibles de subir des défaillances. Parmi ces équipements, on peut identifier les machines à haute utilisation ou celles soumises à des conditions environnementales extrêmes. Une attention particulière devrait également être accordée aux systèmes de sécurité, où un défaut pourrait entraîner des risques graves. En établissant des priorités, les entreprises peuvent allouer leurs ressources de manière plus stratégique, maximisant ainsi l’efficacité des opérations.

Utiliser des outils technologiques pour automatiser le processus de maintenance est une autre pratique efficace. Les logiciels de gestion de maintenance assistée par ordinateur (GMAO) peuvent faciliter la planification, le suivi et l’exécution des tâches de maintenance. Ces outils permettent également d’enregistrer les historiques d’entretien, offrant ainsi une vue d’ensemble précieuse pour ajuster les programmes de maintenance préventive selon les besoins. En intégrant des capteurs IoT, il devient possible d’avoir des mesures en temps réel des performances des équipements, envoyant des alertes lorsque des anomalies sont détectées.

La combinaison de ces meilleures pratiques peut substantiellement optimiser la gestion des ressources et prolonger la durée de vie des équipements, contribuant ainsi à une économie significative dans le budget de maintenance. La planification optimale de la maintenance préventive est donc un investissement judicieux pour toute entreprise cherchant à améliorer son efficacité opérationnelle.

Bénéfices à long terme de la maintenance programmée

Adopter une stratégie de maintenance préventive présente plusieurs avantages considérables qui dépassent souvent les économies immédiates sur les coûts d’entretien. Un des bénéfices les plus notables est l’augmentation de la durée de vie des équipements. En effectuant des contrôles réguliers et en remplaçant les pièces usées avant qu’elles ne causent des défaillances majeures, les entreprises peuvent prolonger significativement la fonctionnalité de leurs machines. Cela réduit non seulement la fréquence des remplacements coûteux, mais favorise également une utilisation optimale des ressources.

Un autre aspect critique est l’amélioration de la sécurité des opérations. En mettant en œuvre un plan de maintenance préventive, les entreprises peuvent identifier et remédier aux risques potentiels avant qu’ils ne se matérialisent. Cela réduit la probabilité d’accidents sur le lieu de travail, protégeant ainsi les employés et les investissements de l’entreprise. De plus, une main-d’œuvre qui se sent en sécurité est souvent plus productive, contribuant à une ambiance de travail positive.

Un avantage supplémentaire de la maintenance programmée est la réduction des temps d’arrêt non planifiés. Les interruptions des opérations dues à des pannes peuvent être coûteuses. En anticipant et en planifiant des interventions régulières, les entreprises minimisent les interruptions imprévues et garantissent une continuité de service. Cette approche proactive permet non seulement d’optimiser les opérations, mais aussi d’améliorer la satisfaction client en respectant les délais de livraison.

Enfin, plusieurs entreprises qui ont intégré des pratiques de maintenance préventive témoignent des résultats positifs qu’elles ont observés. Ces exemples concrets renforcent l’argumentation en faveur d’une transition vers un modèle de maintenance qui privilégie l’anticipation plutôt que la réaction. Dans un environnement économique compétitif, ces avantages à long terme ne doivent pas être sous-estimés. Ils représentent un investissement stratégique qui favorise la durabilité et la performance opérationnelle des équipements dans le temps.